שיטת ה-5S - השיטה היפנית לייעול המפעל שלך

כמו שרובנו יודעים, היפנים יכולים ללמד את כולנו דבר או שנים על יעילות ואיכות. לצד ייצור מכוניות, אוכל מוקפד ואפילו מודל יופי ייחודי ומינימליסטי, היפנים שולטים גם בתחום הייצור, ומצליחים לייעל אותו עד תום. לא לחינם חצי מהמונחים השגורים בפי כל מנהל (בכל פינה בעולם) הם בכלל ביפנית.

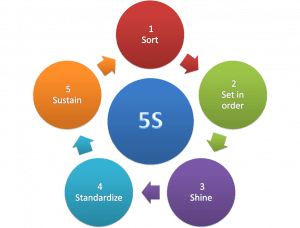

הכירו את ה-5 אס (5S), שיטה יפנית המיועדת לשיפור היעילות במקומות עבודה, על ידי יצירת מסגרת שיטתית לבקרה על סדר, ארגון וניקיון. ה-5S נובעת מגישת חוכמת החיים המתורגלת מדי יום ביפן ומשמשת ככלי ייעול בסביבות רבות, החל מבתי ספר ומשקי בית ועד מקומות עבודה ומפעלים כמובן.

השיטה כוללת חמישה שלבים פשוטים לביצוע, שמו של כל אחד מהשלבים מתחיל באות S (מפתיע אה?)

חמשת השלבים של 5S

SORT (או ביפנית: SEIRI) – השלב הראשון בתהליך הוא מיון, או SEIRI שמשמעותו "סדר". מטרת שלב המיון היא לצמצם את העומס ולפנות שטח עבודה על ידי פינוי דברים שלא שייכים למשטח העבודה.

SET IN ORDER (או ביפנית: SEITON) – השלב השני בתהליך הינו סדר, או SEITON ביפנית שמשמעותו "סדרנות". מטרת השלב היא לארגן את אזור העבודה. בשלב זה, כל פריט מוחזר למקומו על מנת שיהיה בעתיד קל למצוא אותו ולהשתמש בו.

SHINE (או ביפנית: SEISO) – השלב השלישי הוא שלב ההברקה או SEISO שמשמעותו "ניקיון". בעוד הצעד הראשון והשני פינו וסידרו את החלל, צעד זה נועד לטפל בלכלוך שבאופן בלתי נמנע מצטבר מתחת לכל העומס, ופועל במטרה למנוע ממנו לחזור.

STANDARDIZE (או ביפנית: SEIKETSU) – שלושת השלבים הראשונים של ה5S מכסים את התחומים של פינוי, ארגון וניקיון חלל העבודה. ביצוע שלושתם בלבד, יספק ייעול לטווח הקצר בלבד. השלב הרביעי, הנקרא סטנדרטיזציה (גם באנגלית וגם ביפנית), עוסק ברישום מה נעשה, היכן ועל ידי מי. ביצוע שלב זה, ישמר את היעילות והאפקטיביות לשינוי שישמר לטווח הארוך.

SUSTAIN (או ביפנית: SHITSUKE) – השלב החמישי והאחרון בתהליך על פי השיטה, הוא שימור או SHITSUKE שמשמעותו משמעת ומטרתו ליצור מחויבות מתמשכת לתהליך. השלב מדגיש את חשיבות החזרה שוב ושוב על השלבים הקודמים, על מנת ליצור שגרת עבודה יעילה, מאורגנת וחסכנית לטווח הארוך. הפתרון לשמירה על סביבת עבודה מסודרת, הוא יישום כל השלבים פעם אחר פעם, כחלק שגרתי מסדר היום בעבודה. לכן, SUSTAIN הינו אחד השלבים החשובים והמשמעותיים ביותר.

לסיכום, ל-5S יתרונות רבים בתור שיטת עבודה ממוקדת אשר עשויה להגדיל את היעילות במקום העבודה, להפחית עלויות ולשפר את האיכות. יחד עם זאת, כמו הרבה שיטות ממוקדות אחרות, לצד היתרונות הרבים, השיטה עשויה לגרום להתמקדות ביעדי ביניים ולאובדן מסוים של מטרת העל והמיקוד בגורם האנושי, הבא לידי ביטוי למשל, בבטיחות העובדים. לכן, מפעלים רבים בוחרים לשדרג את השיטה המקורית ולהוסיף את ה-S השישית: SAFTY, לשם שמירה על הגורם האנושי, וכנגזרת ממנה, על בטיחות העובדים.

תגובה אחת

ואוווו מהמם! אחלה מאמר, אחלה כתיבה, אחלה ביצוע – כפיים 😉